一、导读

在锂离子电池生产过程中,将正负极片辊压绕卷再放入电池盒之后,须对锂电池电芯极组进行烘烤干燥。众所周知,水分对锂电池的性能影响是最大的,需要注液前在装配车间将锂离子电池电芯内部的水分去除,以免影响锂电池质量。

在电芯烘烤的负压环境之中,电芯盛放在烘烤箱内架体上,通过充入惰性气体进行烘烤干燥处理。然而在实际烘烤过程中由于电芯内部的温度与水分变化过程并不可见,导致了烘烤箱内部环境与烘烤时间的盲目性,便直接影响了电池质量,这种影响是电芯注液与最终的电池烘烤等后期工艺挽回不了的。

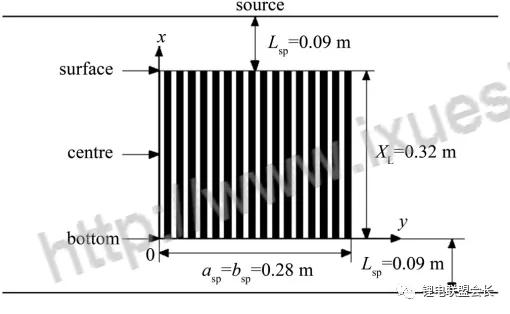

因此对电芯在烘烤时电芯内部的温度变化与水分蒸发的研究十分有必要。待烘烤电芯只有上端供有注电解液的开口,水分几乎也是通过电芯上端蒸发去除,电芯暴露于传热辐射和惰性气体的对流传导,传热到电芯过程中,一方面用于提高电芯温度另一方面用于电芯内自由水蒸发。其蒸发位置示意图与某型号电芯尺寸如图1所示。

图 1 电芯烘烤示意图

二、电芯烘烤热传导理论分析

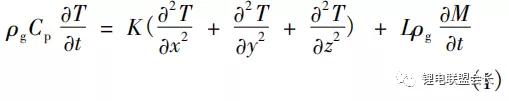

在烘烤过程中,热源在烘烤箱上端,电芯与烤箱上下夹板之间留有一定间隙,用于保证电芯拥有合适的烘烤温度,也利于蒸发的水分通过间隙扩散出烤箱以外。电芯在烘烤时的温度变化可通过傅里叶热传导定律计算:

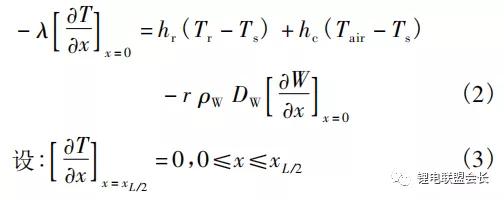

式中,ρg为电芯内部正负极片平均密度; Cp为电芯比热容; T为电芯温度; K为电芯热传导热效率; x、y、z为空间坐标函数; L为电芯内部的水分气化潜热; M为电芯内部水分含量。电芯的边界条件设定为:

式中,Tr、Ts、Tair分别为烘烤箱内热源设定温度、电芯表面温度、烘烤箱内部环境温度; DW为电芯内部水分扩散系数;ρW为液态水密度。

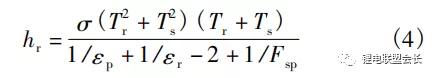

热传导系数分为2部分,hr为热辐射源热传导系数,hc为烤箱内对流热传导系数,其中

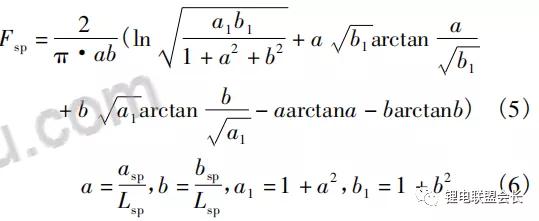

式中,σ为斯蒂芬-玻尔兹曼常数; hc=0.5; εp与εr分别为电芯与热源的热辐射系数; Fsp为烤箱电芯外两个平行夹板的形状系数,其计算公式为:

式中Lsp为烤箱内热源与电芯表面之间的距离; asp与bsp为电芯长度与宽度,其中各系数由上列结果带定。

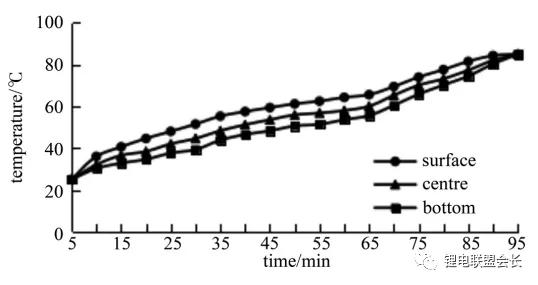

为便于分析说明电芯不同位置温度与水分变化,将电芯分为表面、中间与底部三个部分,电芯表面部分离热源最近。计算可得到不同时刻电芯三个部分的温度变化,如图2所示。

图 2 电芯内部温度与时间变化曲线图

结果表明: 在烘烤开始时,电芯各个部位测量均为慢慢升高的趋势,表面温度升高最快,底部升高最慢,烘烤近95 min左右后,电芯各个部位逐渐达到最高温度,与烤箱内部温度达到一致。

三、电芯水分蒸发机理研究

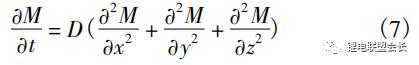

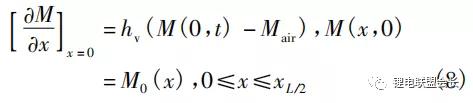

水份的蒸发过程中,浓度梯度的作用效果对干燥的影响不仅只发生在表面,对内部依然具有相同影响。针对电芯的水分蒸发扩散过程可以参照菲克定律来计算:

式中: D为电芯内部的水分有效扩散系数,其中同时包含了水分与水蒸汽扩散。由于电芯水分含量微乎其微,烘烤过程中的温度也不会造成电芯的属性变化,所以水分烘干过程中电芯材料的压缩量与物理化学变化完全可以忽略。设定边界条件为:

式中,Mair与M0分别为初始状况下烘烤箱内部与电芯中的水分含量;hv为电芯内部的水分传至烤箱环境中的传递系数。

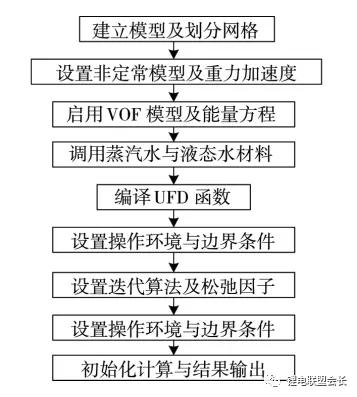

电芯内部的水分蒸发过程可通过CFD仿真软件进行简化的二维仿真进行分析,但是对于复杂的流动问题,仅靠Fluent自带的模型、初边界条件和材料物性不可能完成实际需要,这就需要利于函数进行控制。UFD使用DEFINE宏来定义,通过C语言编写,将电芯内部的温度与水分传递函数与边界条件通过编程后,将编写好的UFD加载到Fluent之中。其顺序流程如图3所示。

图 3 烘烤电芯水分蒸发 Fluent 仿真流程图

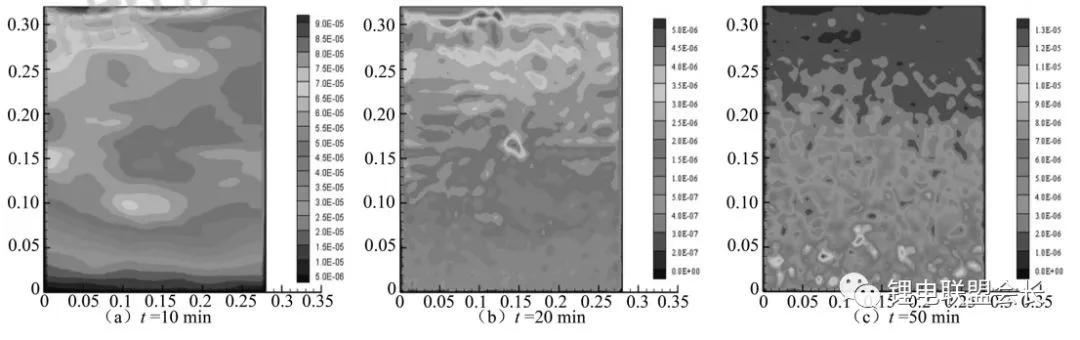

运用fluent仿真软件对指定尺寸电芯内部进行水分蒸发速度的仿真分析,结果如图4所示。

图 4 不同时间电芯内部水分蒸发速度仿真结果

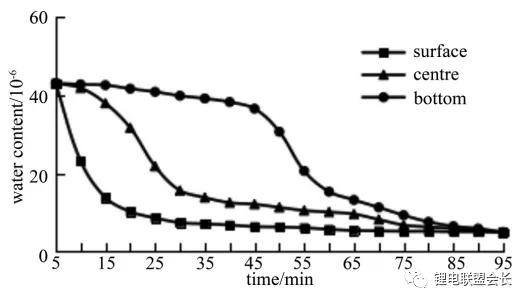

通过计算,在电芯烘烤过程中的电芯3个不同部位的含水量结果,如图5所示,假设电芯在烘烤之前,各个横纵截面含水量一致。

图 5 电芯内部含水量与时间变化曲线图

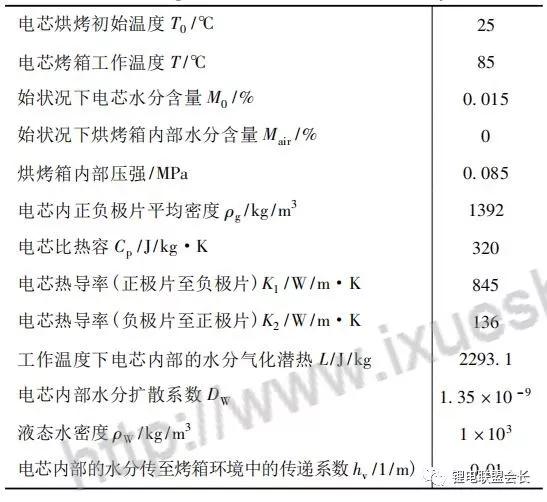

结果表明: 在烘烤开始时,电芯表面水分蒸发速率便很快,之后含水量慢慢减少趋于平缓,电芯中间部分在烘烤开始20 min左右蒸发速度达到最大值,而电芯底部在烘烤开始时水分蒸发并不明显,在烘烤50 min左右水分含量降低最为明显。电芯烘烤过程的数值计算参数值如表1所示。

表 1 电芯烘烤过程计算参数值

四

结论

电芯在注液前的真空烘烤去除水分过程十分重要,电芯内部的温度变化与水分含量可分别通过傅里叶热传导定律与菲克定律研究分析得到,对电芯实际烘烤过程研究与烘烤工艺提升均具有指导意义。

针对指定尺寸锂电池电芯,温度变化从电芯表面至底层随着时间均均匀升高,在95 min左右整个电芯达到烘烤指定温度; 电芯含水分变化则不同,烘烤开始时电芯表面水分去除最快,在中后期含水量随平稳但是并未达到指定低的含水量,其原因为电芯中部与底部的水分均从表面散发出去,电芯底部则在烘烤中后期水分去除达到最大值,在烘烤最后整个电芯达到标准含水量。